Introdução

A transformação digital nas fábricas deixou de ser uma tendência distante e se tornou parte essencial da competitividade na indústria moderna. À medida que os mercados avançam em velocidade acelerada, a necessidade de automatizar, integrar processos e trabalhar com informações precisas cresce de forma constante. Nesse cenário, a adoção de tecnologias industriais deixou de ser um diferencial e passou a ser um requisito básico para empresas que desejam manter eficiência, escala e qualidade.

O movimento global da Indústria 4.0 reforça esse avanço. Esse conceito representa a união entre tecnologia, automação, integração de dados e operações inteligentes, gerando ambientes produtivos mais ágeis e conectados. Para acompanhar esse estágio evolutivo, as empresas precisam de sistemas capazes de centralizar informações, coordenar etapas produtivas e oferecer visibilidade completa em tempo real. Fábricas que dependem de processos manuais, controles isolados ou sistemas fragmentados encontram dificuldades para responder às demandas do mercado, perdem competitividade e tendem a registrar aumento de custos e falhas operacionais.

A integração de dados é um dos pilares fundamentais dessa transformação. Quando setores operam de forma desconectada, a comunicação entre as etapas produtivas se torna lenta, imprecisa e suscetível a erros. Por outro lado, quando a informação flui em um único ambiente digital, a empresa alcança maior precisão no planejamento, reduz desperdícios e melhora a eficiência de forma significativa. A automação também desempenha papel decisivo, permitindo que atividades repetitivas ou críticas sejam executadas com mais rapidez e confiabilidade, liberando profissionais para funções estratégicas e analíticas.

É nesse contexto que o ERP industrial emerge como peça-chave. Mais do que um software de gestão, ele se tornou a base estrutural da transformação digital nas fábricas. Isso acontece porque unifica processos, integra informações e permite uma visão completa das operações produtivas. Essa centralização possibilita tomada de decisões mais assertiva, fortalecimento da cadeia de produção e alinhamento com os princípios da Indústria 4.0. Assim, o ERP industrial não apenas acompanha a evolução tecnológica da indústria, mas também impulsiona mudanças estruturais que tornam as empresas mais competitivas, inteligentes e preparadas para desafios futuros.

O que é um ERP Industrial e Qual Seu Papel nas Operações da Fábrica

Definição de ERP Industrial

O ERP industrial é um sistema de gestão desenvolvido especificamente para atender às necessidades das operações fabris. Diferente de softwares genéricos, que possuem escopo amplo e funcionalidades mais voltadas para setores administrativos, esse tipo de sistema é projetado para acompanhar cada etapa do processo produtivo. Sua arquitetura permite controlar, integrar e monitorar atividades desde o planejamento até a execução, garantindo precisão e eficiência.

A principal diferença entre o ERP industrial e outros modelos está na profundidade com que ele se conecta ao chão de fábrica. Ele oferece ferramentas e relatórios voltados ao ambiente produtivo, refletindo a realidade operacional em tempo real. Além disso, proporciona uma visão integrada dos processos, o que permite identificar gargalos, acompanhar ordens de produção, analisar custos e garantir rastreabilidade completa de materiais e produtos.

Essa abrangência é fundamental para empresas que buscam competitividade, pois possibilita que todas as áreas da fábrica operem de forma coordenada. Da entrada de insumos ao produto final, cada etapa passa a ser acompanhada com maior precisão, permitindo que dados estratégicos sejam utilizados para otimizar processos e reduzir desperdícios.

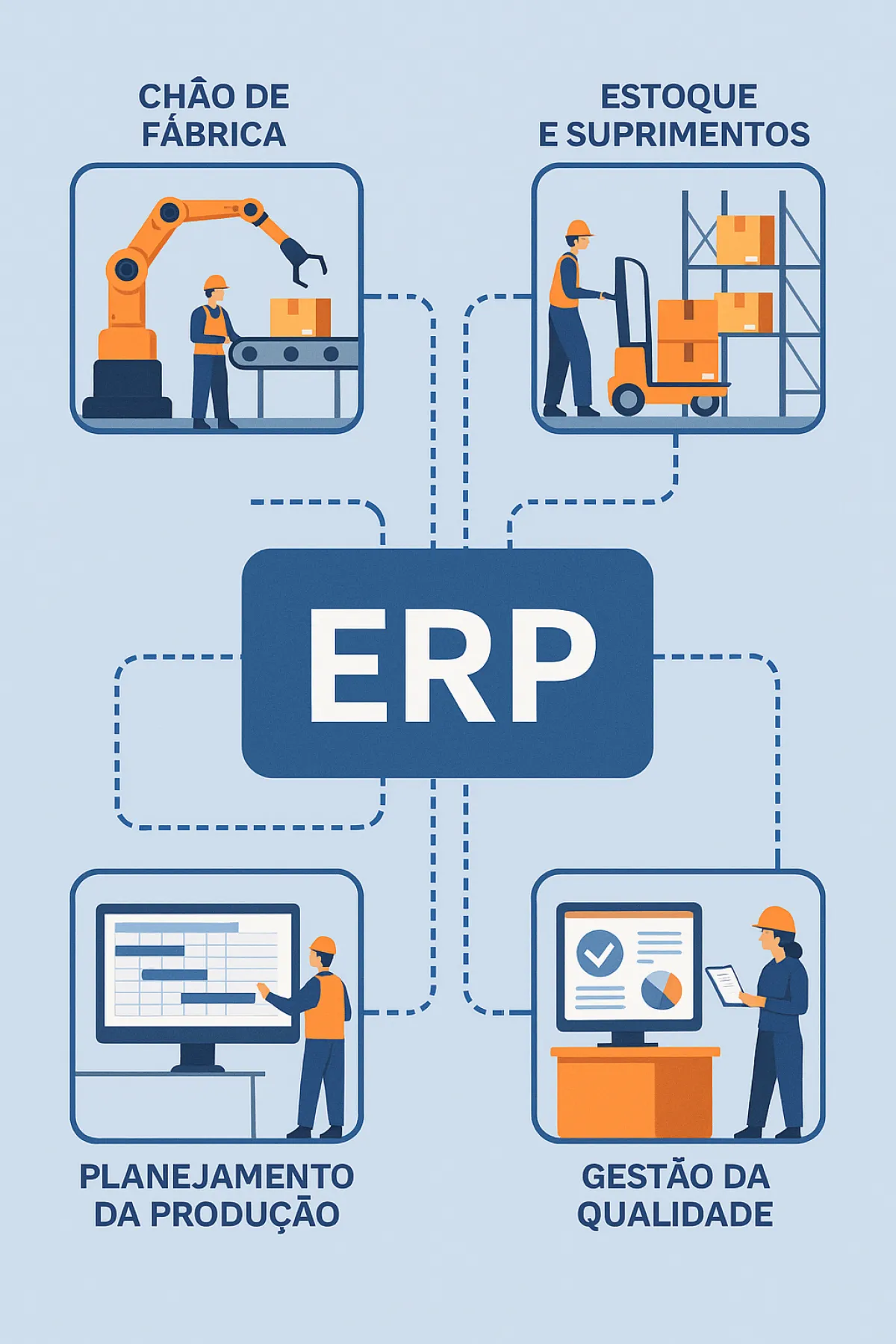

Principais funcionalidades do ERP industrial

O ERP industrial reúne funcionalidades essenciais para o controle eficiente das operações e para a modernização das atividades fabris. As principais incluem:

Planejamento da Produção (PCP)

Permite organizar, programar e distribuir atividades produtivas de forma estratégica. O sistema considera capacidade das máquinas, disponibilidade de materiais e prazos de entrega, garantindo equilíbrio entre demanda e recursos.

Controle de estoque e suprimentos

Gerencia entradas, saídas e níveis ideais de matéria-prima e produtos acabados. Isso evita rupturas, excesso de materiais e falhas que impactam diretamente o fluxo de produção.

Controle de chão de fábrica

Monitora a execução das ordens de produção em tempo real, registrando avanços, tempos de operação e paradas. Essa visibilidade reduz atrasos e aumenta a eficiência operacional.

Gestão da qualidade

Acompanha inspeções, testes e padrões de conformidade. O sistema ajuda a garantir que os produtos atendam às especificações, evitando retrabalhos e perdas.

Rastreabilidade e controle de lotes

Identifica a origem e o destino de cada material utilizado no processo, além de registrar histórico de produção. Isso fortalece auditorias, certificações e controle de conformidade.

Custos industriais e ordens de produção

Calcula custos diretos e indiretos da produção, oferece relatórios detalhados e ajuda gestores a entender o impacto financeiro de cada etapa. A gestão de ordens também permite controle eficiente do ciclo produtivo.

Cada uma dessas funcionalidades trabalha em conjunto para permitir que empresas atuem com maior previsibilidade, precisão e capacidade de resposta.

Por que essas funcionalidades são essenciais para a digitalização

A digitalização das operações industriais depende diretamente da integração de processos, da coleta de dados confiáveis e da automação das etapas produtivas. Nesse sentido, as funcionalidades do ERP industrial se tornam essenciais. Elas estruturam o fluxo de informações da fábrica, eliminam controles manuais e criam um ambiente no qual decisões são baseadas em dados e não em suposições.

Ao centralizar informações, o sistema permite que a empresa tenha uma visão em tempo real da produção, garantindo agilidade para identificar falhas, corrigir desvios e antecipar necessidades. Além disso, a automação de processos reduz erros, aumenta a produtividade e fortalece o controle sobre recursos e custos. Isso prepara a indústria para adotar tecnologias avançadas e se integrar aos princípios da Indústria 4.0, tornando a digitalização não apenas possível, mas estratégica e sustentável.

Transformação Digital nas Fábricas: O Que Significa na Prática

A transformação digital nas fábricas representa a integração plena de tecnologias, dados e processos produtivos, criando um ambiente operacional mais inteligente, eficiente e conectado. Esse movimento não se limita à adoção de máquinas modernas ou softwares avançados, mas envolve uma mudança profunda na forma como a indústria planeja, executa e monitora suas operações. A digitalização permite que todos os setores funcionem de maneira sincronizada, substituindo práticas manuais e fragmentadas por fluxos integrados e orientados por informações em tempo real. Assim, as fábricas se tornam mais competitivas, preparadas para responder rapidamente às demandas do mercado e capazes de evoluir de forma contínua.

No contexto industrial, a transformação digital também significa desenvolver a capacidade de prever cenários, reduzir ineficiências e melhorar o desempenho geral da produção. Para que isso ocorra, a empresa precisa trabalhar com dados estruturados, automação de processos e sistemas capazes de oferecer uma visão completa da cadeia produtiva. Esse avanço já é percebido em diversos setores, que passaram a substituir planilhas e controles manuais por plataformas integradas que conectam máquinas, pessoas e processos.

Conceito de transformação digital no ambiente industrial

A transformação digital aplicada à indústria tem como base três pilares principais: automação, integração e inteligência operacional. A automação permite que processos repetitivos, críticos ou suscetíveis a falhas humanas sejam executados com mais rapidez e precisão. Ao automatizar etapas da produção, a empresa reduz erros, torna as operações mais seguras e aumenta sua capacidade de produção.

A integração, por sua vez, conecta todos os setores da fábrica em um fluxo contínuo de informações. Isso elimina as barreiras entre áreas que antes trabalhavam de forma isolada, como planejamento, compras, produção e qualidade. Quando esses departamentos atuam com dados integrados, decisões se tornam mais rápidas e alinhadas com a realidade operacional.

Já a inteligência operacional é resultado do uso estratégico das informações geradas pela fábrica. Com dados precisos e atualizados, os gestores conseguem identificar gargalos, prever atrasos, ajustar recursos e aprimorar o uso da capacidade produtiva. Essa inteligência transforma a maneira como a empresa atua, tornando-a mais analítica, preventiva e orientada por indicadores.

A soma desses três elementos — automação, integração e inteligência — caracteriza a essência da transformação digital nas operações industriais. Esse processo não apenas amplia o desempenho da produção, mas também fortalece a competitividade da empresa em mercados cada vez mais exigentes.

Impacto da transformação digital no ciclo produtivo

A transformação digital traz impactos diretos e significativos ao ciclo produtivo, modificando a forma como a indústria planeja e executa suas atividades. Entre os principais efeitos, destacam-se:

Agilidade

A digitalização reduz o tempo necessário para executar tarefas, ajustar processos e responder a demandas do mercado. Informações fluem de maneira mais rápida, permitindo que a fábrica adapte sua produção com menos interrupções.

Redução de desperdícios

Ao integrar e monitorar todas as etapas do processo, a empresa consegue identificar falhas, evitar excesso de materiais, reduzir retrabalhos e minimizar paradas não planejadas. Isso aumenta a eficiência e reduz custos operacionais.

Dados em tempo real

A disponibilidade de informações atualizadas transforma a forma como decisões são tomadas. A empresa não precisa esperar o fechamento do dia para analisar resultados; ela acompanha o desempenho de cada etapa à medida que ocorre. Isso permite correções imediatas e maior controle sobre os resultados.

Previsibilidade operacional

Com dados históricos e monitoramento constante, é possível antecipar necessidades de produção, identificar tendências e prever possíveis problemas antes que afetem o ritmo da fábrica. Essa previsibilidade melhora o planejamento e fortalece o controle da capacidade produtiva.

A soma desses fatores torna a produção mais eficiente, confiável e alinhada às exigências do mercado. Ao digitalizar seus processos, a empresa passa a operar com maior consistência e a oferecer resultados mais precisos.

A relação entre transformação digital e Indústria 4.0

A Indústria 4.0 é o conceito que impulsiona a transformação digital nas fábricas. Ela representa a integração de tecnologias modernas às operações industriais, criando sistemas produtivos mais inteligentes, interconectados e automatizados. A transformação digital, portanto, é o caminho para atingir os padrões estabelecidos pela Indústria 4.0.

As práticas da Indústria 4.0 incluem o uso de sensores, máquinas conectadas, análise avançada de dados, integração de sistemas e automatização de processos. No entanto, essas tecnologias só podem funcionar plenamente quando existe uma estrutura digital preparada para recebê-las. É nesse ponto que a transformação digital se torna indispensável: ela cria a base necessária para que a empresa implemente soluções modernas de forma sustentável e eficiente.

Enquanto a Indústria 4.0 traz o conceito e as tecnologias, a transformação digital viabiliza sua aplicação prática dentro das fábricas. A empresa passa a operar com dados integrados, maior visibilidade e capacidade de reação, características essenciais para acompanhar a evolução do setor. Dessa forma, transformação digital e Indústria 4.0 caminham juntas, impulsionando a modernização dos processos produtivos e reforçando a competitividade industrial.

Por Que o ERP Industrial é a Base da Transformação Digital

A transformação digital nas fábricas depende diretamente da capacidade da empresa de integrar informações, automatizar processos e operar com dados confiáveis. Todas essas exigências convergem para um ponto central: a necessidade de um sistema capaz de unificar, organizar e padronizar o fluxo operacional. É por isso que o ERP industrial se tornou o alicerce da modernização das indústrias. Ele atua como o centro inteligente que conecta setores, sustenta decisões estratégicas e garante que a fábrica funcione em sincronia com os princípios da Indústria 4.0.

Ao reunir dados da produção, do estoque, da qualidade e de outros processos industriais em uma única plataforma, o sistema transforma a maneira como a empresa monitora, analisa e aprimora suas operações. A seguir, estão os principais fatores que explicam essa importância.

Porque o ERP é o núcleo integrador de todas as operações

O ponto mais crucial para entender o papel do ERP industrial na transformação digital é sua função integradora. Em uma fábrica tradicional, setores como compras, almoxarifado, produção e qualidade operam de forma segmentada, o que dificulta a troca de informações e compromete a eficiência. O ERP elimina essa fragmentação ao conectar todas as áreas em um único ambiente digital.

Conexão entre setores produtivos

O sistema garante que cada área trabalhe com dados atualizados e alinhados. Quando o setor de produção inicia uma ordem, o estoque já é ajustado automaticamente; quando há necessidade de compra de insumos, o sistema identifica e aciona o processo com base em parâmetros pré-definidos. Essa integração fortalece a comunicação e reduz falhas operacionais.

Unificação de dados estratégicos da fábrica

Ao consolidar informações em uma única plataforma, o ERP permite análises mais profundas sobre desempenho, custos, capacidade produtiva e utilização de recursos. Essa visão integrada é essencial para identificar oportunidades de melhoria e planejar estratégias de crescimento.

Fluxo contínuo e padronizado de informações

A padronização elimina inconsistências que surgem quando diferentes setores utilizam métodos isolados de registro. Com o ERP, toda a fábrica utiliza o mesmo modelo de dados, garantindo consistência e previsibilidade nas operações.

O ERP como fonte única da verdade (Single Source of Truth)

Um dos pilares da transformação digital é operar com dados confiáveis. É impossível evoluir processos, otimizar recursos ou tomar decisões eficientes quando informações chegam incompletas, atrasadas ou divergentes. O ERP industrial resolve esse problema ao estabelecer uma fonte única da verdade, centralizando todos os dados relevantes da produção.

Redução de erros

Ao eliminar controles manuais e duplicidade de informações, o sistema reduz significativamente erros de registro, interpretação ou comunicação. Isso traz mais segurança para gestores e operadores.

Precisão nos relatórios

A partir de dados unificados, relatórios passam a refletir a realidade operacional sem distorções. Informações como consumo de matéria-prima, eficiência de máquina, custos e produtividade ficam acessíveis de forma clara e atualizada.

Decisões baseadas em dados confiáveis

A tomada de decisão deixa de ser intuitiva e passa a ser estratégica. Com dados validados pelo ERP, a empresa consegue planejar com mais segurança, prever cenários e antecipar necessidades.

Conexão direta com o chão de fábrica

Um dos diferenciais do ERP industrial em relação a sistemas genéricos é sua capacidade de se conectar ao ambiente produtivo. Isso significa acompanhar de perto o desempenho das máquinas, o andamento das ordens de produção e os tempos de operação.

Coleta automática de dados de máquinas e processos

Com a integração a sistemas de automação, o ERP recebe informações diretamente das máquinas, reduzindo o trabalho manual e garantindo registros precisos.

Visibilidade completa em tempo real

Gestores podem acompanhar o status da produção enquanto ela acontece. Isso permite agir rapidamente diante de imprevistos, evitando atrasos e desperdícios.

Redução de intervenções manuais

Quando o sistema registra automaticamente dados como início e término de operações, consumo de materiais e ocorrências de paradas, a produtividade aumenta e a probabilidade de falhas humanas diminui.

Essa proximidade com o chão de fábrica é essencial para construir um ambiente verdadeiramente digital e conectado.

Capacidade de integrar tecnologias de Indústria 4.0

A transformação digital não se limita ao uso de softwares; ela depende da interação entre sistemas, máquinas e dispositivos inteligentes. O ERP industrial foi desenvolvido para servir como o centro dessa integração, permitindo a adoção de tecnologias avançadas.

IoT

Sensores conectados enviam informações diretamente ao sistema, como temperatura, vibração, consumo energético e velocidade de operação.

Sensores inteligentes

Esses dispositivos ampliam a capacidade de monitoramento e permitem diagnósticos mais precisos, reduzindo riscos e melhorando a performance da produção.

Machine Learning para previsões operacionais

Quando integrado a ferramentas analíticas, o ERP pode utilizar padrões de dados históricos para antecipar falhas, ajustar capacidade produtiva ou prever consumo de materiais.

Integração com MES e sistemas de automação

O diálogo entre ERP e sistemas de execução de manufatura fortalece o controle sobre o ciclo produtivo, tornando a operação mais eficiente e inteligente.

Essa compatibilidade com tecnologias modernas é o que transforma o ERP em peça-chave da Indústria 4.0.

ERP como motor da eficiência operacional

Outro motivo pelo qual o ERP industrial se torna essencial na transformação digital é sua capacidade de impulsionar a eficiência em todos os níveis da operação.

Redução de desperdícios

Com dados precisos e processos automatizados, a fábrica reduz retrabalhos, erros de produção e uso excessivo de materiais.

Otimização de recursos

O sistema ajuda a alocar corretamente máquinas, pessoas e insumos, evitando sobrecargas ou ociosidade.

Aumento de produtividade

Ao eliminar gargalos e oferecer visibilidade total da operação, o ERP aumenta a capacidade produtiva sem elevar custos.

Dessa forma, o ERP não apenas suporta a transformação digital, mas a acelera, criando um ambiente produtivo mais moderno, eficiente e competitivo.

Como o ERP Industrial Potencializa a Tomada de Decisão

A capacidade de tomar decisões rápidas, estratégicas e baseadas em dados confiáveis é um dos elementos mais importantes para a competitividade industrial. Em ambientes produtivos dinâmicos, onde qualquer atraso ou falha pode comprometer prazos, elevar custos e gerar desperdícios, a precisão das informações é fundamental. O ERP industrial é a ferramenta que torna essa precisão possível, oferecendo uma base sólida para decisões estruturadas, previsíveis e alinhadas à realidade operacional da fábrica.

Ao integrar informações, centralizar dados e oferecer análises constantes do desempenho produtivo, o sistema transforma a forma como gestores interpretam o cenário da fábrica. A seguir, estão os principais aspectos que explicam por que o ERP se torna um instrumento essencial para potencializar a tomada de decisão.

Indicadores e dashboards estratégicos

A análise de indicadores é indispensável para monitorar o desempenho da produção, identificar desvios e orientar melhorias contínuas. O ERP industrial reúne métricas essenciais e as disponibiliza em dashboards estratégicos, o que facilita o acompanhamento da operação e fornece aos gestores um panorama completo e atualizado.

Entre os KPIs mais importantes que podem ser analisados diretamente no sistema, destacam-se:

OEE (Overall Equipment Effectiveness)

Mede a eficiência global dos equipamentos, considerando disponibilidade, desempenho e qualidade. Esse indicador permite identificar gargalos, avaliar paradas e melhorar a utilização da capacidade produtiva.

Produtividade

Avalia o rendimento das equipes e das máquinas, oferecendo insights sobre o ritmo da produção e apontando oportunidades de melhoria.

Lead time

Indica o tempo total necessário para transformar matérias-primas em produtos acabados. Reduzir o lead time significa aumentar agilidade e melhorar o atendimento aos clientes.

Custos de produção

O ERP disponibiliza relatórios precisos sobre custos diretos e indiretos, ajudando gestores a identificar onde estão os maiores gastos e como otimizá-los.

Esses indicadores são reunidos em dashboards intuitivos, de fácil interpretação e acessíveis em tempo real. Assim, gestores podem acompanhar tendências, comparar períodos e tomar decisões fundamentadas, reduzindo incertezas e aumentando o controle sobre o processo produtivo.

A confiabilidade das informações é um dos pontos mais relevantes. Com dados estruturados, padronizados e obtidos diretamente da operação, a empresa elimina suposições e trabalha com números concretos, aumentando a assertividade nas ações tomadas.

Análises em tempo real

Uma das maiores vantagens do ERP industrial é a capacidade de fornecer informações atualizadas no exato momento em que a produção acontece. Em um cenário onde qualquer minuto pode representar perdas significativas, a análise em tempo real se torna indispensável.

Impacto direto na solução rápida de problemas

Ao detectar um desvio, falha ou atraso, o sistema permite que os gestores atuem imediatamente. Essa agilidade reduz paradas, evita desperdícios e mantém o ritmo produtivo dentro do planejado. Quanto mais cedo um problema é identificado, menor o impacto sobre o resultado final.

Visualização de gargalos

O acompanhamento instantâneo das ordens de produção possibilita identificar etapas que estão demorando mais do que o previsto ou processos que apresentam baixa eficiência. Com isso, a empresa consegue redistribuir recursos, ajustar rotinas e evitar que pequenos atrasos se tornem grandes interrupções.

A análise em tempo real fortalece a previsibilidade e torna o processo produtivo mais transparente. Ela também contribui para a melhoria contínua, já que permite registrar padrões de desempenho e compreender de forma mais clara as variáveis que influenciam a eficiência.

Inteligência preditiva

Outro benefício relevante do ERP industrial é sua capacidade de gerar previsões com base em dados históricos e em padrões de comportamento identificados ao longo do ciclo produtivo. Isso amplia o planejamento e ajuda gestores a antecipar situações que poderiam comprometer o desempenho da fábrica.

Previsão de necessidades de produção

O sistema analisa níveis de estoque, tendências de consumo e ritmo das operações para prever futuras demandas de materiais, recursos e mão de obra. Isso evita faltas inesperadas, otimiza compras e assegura que a produção seja realizada sem interrupções.

Antecipação de rupturas e falhas

Ao monitorar dados como desempenho de equipamentos, tempos de operação e histórico de paradas, o ERP ajuda a identificar sinais de possíveis falhas ou gargalos. Essa antecipação permite atuação preventiva, reduzindo custos e melhorando a confiabilidade da produção.

A inteligência preditiva fortalece o planejamento industrial e reduz riscos. Quando a empresa consegue prever o que acontecerá nos próximos dias, semanas ou meses, ela toma decisões com mais segurança e pode ajustar suas estratégias rapidamente. Isso é especialmente valioso em ambientes industriais que trabalham com alta variabilidade de demanda ou processos complexos.

Com indicadores bem estruturados, análises em tempo real e capacidade de prever cenários, o ERP industrial fortalece a tomada de decisão e transforma a gestão da fábrica em um processo mais estratégico, rápido e eficiente.

ERP Industrial e a Integração dos Processos Produtivos

A integração dos processos produtivos é um dos alicerces da modernização industrial. Em um ambiente cada vez mais competitivo, fábricas que operam com sistemas desconectados enfrentam dificuldades para alcançar eficiência, precisão e agilidade. O ERP industrial surge como a solução que elimina barreiras entre setores, consolida o fluxo de informações e cria um ecossistema digital contínuo, no qual todas as etapas da operação trabalham em sincronia.

Ao centralizar dados e integrar departamentos, o sistema fortalece a comunicação interna, melhora o planejamento e permite que decisões sejam tomadas com rapidez e segurança. Essa integração transforma a forma como a empresa opera, tornando os processos mais claros, previsíveis e eficientes. A seguir, os principais fatores que explicam por que o ERP é essencial nesse cenário.

Fim dos sistemas isolados

Durante muitos anos, fábricas operaram com sistemas independentes para controle de produção, estoque, qualidade, compras e expedição. Cada setor utilizava ferramentas, planilhas ou plataformas próprias, o que criava um ambiente fragmentado e difícil de gerenciar. Essa estrutura gerava o chamado "problema dos silos informacionais", no qual informações importantes ficavam restritas a um departamento e não eram compartilhadas de maneira eficiente com as demais áreas.

Problema dos silos informacionais

Os silos dificultam a visibilidade total da operação e geram inconsistências, atrasos e divergências de dados. Isso compromete o planejamento, aumenta retrabalhos e reduz a capacidade de resposta da empresa diante de imprevistos.

Como o ERP unifica tudo em uma linha digital contínua

O ERP industrial elimina essa fragmentação ao reunir todas as informações em uma única plataforma. Em vez de operar com diversos sistemas que não se comunicam entre si, a fábrica passa a trabalhar com um fluxo digital integrado que conecta produção, estoque, qualidade, suprimentos e expedição. Cada atualização é automaticamente refletida em todos os setores, criando uma operação transparente, coordenada e padronizada.

Essa unificação reduz falhas, melhora a eficiência e torna possível acompanhar todo o processo produtivo em tempo real, favorecendo a tomada de decisões estratégicas.

Gestão total da cadeia produtiva

A cadeia produtiva industrial envolve diversas etapas que precisam operar em plena harmonia para garantir eficiência e qualidade. O ERP industrial atua como o sistema que conecta cada uma dessas fases, garantindo que todas as atividades — desde o planejamento até a entrega — estejam alinhadas e sincronizadas.

Do planejamento à expedição

O sistema permite criar um fluxo contínuo que começa no planejamento da produção, passa pela execução no chão de fábrica e segue até o controle de estoque, inspeção de qualidade, embalagem e expedição. Como todas as informações são atualizadas no momento em que cada etapa ocorre, gestores conseguem acompanhar a evolução do processo e ajustar o que for necessário antes que problemas se tornem grandes obstáculos.

Redução de retrabalho e inconsistências

Quando setores utilizam dados diferentes ou desatualizados, é comum que ocorram erros de produção, ordens duplicadas, falhas de abastecimento ou inconsistências nos registros. Com o ERP, todos esses riscos são reduzidos, pois o sistema garante que cada colaborador esteja trabalhando com as mesmas informações.

Essa gestão integrada fortalece o desempenho da fábrica e torna a produção mais eficiente, uma vez que elimina atividades manuais desnecessárias e diminui o tempo gasto na correção de falhas.

A importância da rastreabilidade digital

A rastreabilidade é uma das exigências fundamentais da indústria moderna. Ela permite acompanhar cada etapa do processo produtivo, identificar a origem dos insumos, registrar etapas intermediárias e rastrear o destino final dos produtos. O ERP industrial potencializa essa atividade ao digitalizar todo o fluxo de informações e integrar registros de forma automática.

Lotes, insumos, etapas e processos

O sistema registra cada insumo utilizado na produção, associando-o ao lote correspondente e vinculando todas as etapas pelas quais passou até se transformar em produto final. Essa rastreabilidade facilita o controle de qualidade, permite investigar rapidamente eventuais falhas e oferece segurança operacional à fábrica.

Auditorias e compliance industrial com mais facilidade

Com as informações organizadas digitalmente, auditorias internas e externas se tornam mais rápidas e precisas. O ERP facilita o atendimento a normas regulatórias, certificações e exigências de mercado, já que todos os dados estão estruturados e disponíveis para consulta. Isso reduz riscos, aumenta a transparência e fortalece a credibilidade da empresa diante de clientes, fornecedores e órgãos reguladores.

A rastreabilidade digital também contribui para a melhoria contínua, pois permite analisar o histórico de produção, identificar padrões e realizar ajustes para tornar o processo ainda mais eficiente.

Com a integração dos processos produtivos, o ERP industrial transforma a operação em um ambiente digital completo, no qual cada etapa é monitorada, registrada e otimizada, reduzindo falhas e garantindo alta performance.

Impactos Diretos do ERP Industrial na Eficiência da Fábrica

A eficiência operacional é um dos pilares mais importantes para o desempenho competitivo de qualquer indústria. Quando processos são lentos, desconectados ou baseados em informações imprecisas, a produção sofre com atrasos, desperdícios e custos elevados. O ERP industrial surge como uma solução estruturante para eliminar esses problemas, oferecendo controle, visibilidade e automação em todas as etapas da operação.

Ao padronizar fluxos, integrar setores e centralizar dados, o sistema transforma profundamente o desempenho produtivo, proporcionando ganhos imediatos e sustentáveis. A seguir, estão os impactos mais relevantes na eficiência da fábrica.

Ganhos de produtividade

Um dos efeitos mais evidentes da implementação do ERP industrial é o aumento significativo da produtividade. Isso acontece porque o sistema automatiza tarefas, reduz etapas manuais e cria processos mais fluidos dentro do ambiente produtivo.

Processos automatizados e mais ágeis

A automação elimina atividades repetitivas, registros manuais e atualizações duplicadas. Quando o sistema executa essas ações de forma automática, os colaboradores podem se concentrar em atividades estratégicas e mais complexas. Além disso, o fluxo de informações se torna muito mais rápido, o que acelera decisões e evita interrupções inesperadas.

A consequência direta é uma operação mais ágil, alinhada e com menos falhas de comunicação — fatores que ampliam o rendimento da fábrica como um todo.

Redução de custos operacionais

A gestão eficiente de custos é um dos principais desafios industriais, e o ERP industrial atua como um instrumento essencial para monitorar, controlar e reduzir despesas ao longo do processo produtivo.

Mais controle sobre matéria-prima

Com visibilidade total do estoque e consumo real, o sistema evita compras desnecessárias, rupturas de insumos e desperdícios. Ele ajusta automaticamente as necessidades de materiais conforme a demanda da produção, garantindo o uso racional dos recursos.

Menos paradas não programadas

O ERP ajuda a identificar e acompanhar o desempenho das máquinas, permitindo ao gestor agir preventivamente e evitar paradas inesperadas. Esse controle reduz custos de manutenção emergencial, minimiza interrupções e melhora a eficiência operacional.

Ao combinar controle de insumos e prevenção de falhas, a fábrica consegue manter custos sob controle e aumentar sua margem de lucro.

Melhor uso da capacidade produtiva

A capacidade produtiva de uma indústria deve ser utilizada de forma equilibrada para evitar ociosidade ou sobrecarga. O ERP industrial contribui diretamente para essa gestão ao oferecer uma visão clara do que está acontecendo na linha de produção.

Planejamento mais preciso

Com base em dados atualizados e previsões, o sistema ajuda a programar ordens de produção de acordo com a disponibilidade de máquinas, insumos e mão de obra. Isso evita acúmulos desnecessários e garante que cada recurso seja utilizado no momento certo.

Redução de gargalos

A análise detalhada das etapas produtivas permite identificar pontos que atrasam o processo. Uma vez identificados, os gargalos podem ser corrigidos rapidamente, aumentando a fluidez do ciclo produtivo e aproveitando melhor a capacidade instalada.

Esse controle mais rigoroso transforma o planejamento e eleva a eficiência da fábrica a níveis superiores.

Diminuição de falhas e retrabalhos

Falhas operacionais e retrabalhos são grandes vilões da produtividade e impactam diretamente o custo e a qualidade dos produtos. O ERP industrial reduz significativamente esses problemas ao melhorar a precisão das informações e padronizar processos.

Dados mais precisos

Como todas as informações são registradas automaticamente e atualizadas em tempo real, o risco de erros manuais diminui. Isso torna os registros mais confiáveis e reduz inconsistências que antes geravam falhas no processo.

Qualidade mais consistente

O sistema facilita o acompanhamento das inspeções e dos controles de qualidade, garantindo que cada etapa do processo produtivo siga os padrões estabelecidos. Isso diminui a necessidade de retrabalhos, reduz perdas e aumenta a satisfação do cliente com produtos bem acabados e uniformes.

Ao melhorar a qualidade e evitar retrabalhos, o ERP contribui diretamente para uma operação mais eficiente, econômica e alinhada às exigências do mercado.

Dessa forma, o ERP industrial impacta de maneira profunda e positiva o desempenho das fábricas, permitindo que operem com mais produtividade, menos custos e maior confiabilidade em seus processos.

ERP Industrial como Pilar para Diferentes Estratégias da Indústria

O ambiente industrial moderno exige uma combinação de eficiência, flexibilidade e visão estratégica. Para alcançar esses objetivos, as empresas precisam de ferramentas capazes de sustentar diferentes metodologias de gestão e acompanhar o ritmo de evolução da produção. É nesse contexto que o ERP industrial se destaca como um pilar essencial para diversas estratégias adotadas pelas fábricas.

Ao integrar dados, oferecer visibilidade completa dos processos e padronizar operações, o sistema fornece a base necessária para implementar práticas avançadas como produção enxuta, melhoria contínua e expansão escalável. A seguir, cada uma dessas estratégias é explorada em detalhe.

Produção enxuta (Lean Manufacturing)

A produção enxuta é uma das metodologias mais utilizadas pela indústria moderna para eliminar desperdícios, aumentar eficiência e tornar os processos mais fluidos. Para que essa abordagem funcione de forma consistente, é indispensável contar com sistemas que forneçam dados precisos e atualizados sobre a operação — exatamente o que o ERP industrial oferece.

Eliminação de desperdícios apoiada por dados

O conceito de desperdício no Lean Manufacturing abrange excessos de estoque, movimentos desnecessários, retrabalhos, tempos de espera e outros fatores que comprometem a eficiência. Com o ERP, cada etapa do processo produtivo pode ser monitorada em detalhes, permitindo identificar padrões, desvios e oportunidades de redução de custos.

Os dados fornecidos pelo sistema permitem:

-

analisar consumo real de materiais;

-

identificar gargalos que desaceleram a produção;

-

eliminar atividades que não agregam valor;

-

ajustar o uso da capacidade produtiva;

-

reduzir o tempo de ciclo.

Assim, o ERP se torna um aliado fundamental da produção enxuta, pois garante que decisões sejam tomadas com base em informações confiáveis e não em percepções subjetivas.

Melhoria contínua

A melhoria contínua é um princípio que orienta as empresas a aperfeiçoarem sistematicamente seus processos, produtos e resultados. Para que essa prática seja eficaz, é essencial que a fábrica possua ferramentas que permitam avaliar seu desempenho e identificar pontos de evolução. Nesse cenário, o ERP industrial desempenha papel decisivo.

Mapeamento de processos

O sistema oferece uma visão clara das etapas produtivas, desde a entrada de matéria-prima até a expedição. Esse mapeamento detalhado ajuda a identificar inconsistências, retrabalhos e ineficiências que precisam ser corrigidos. Com isso, a empresa cria um ciclo de aprendizado constante.

Acompanhamento de indicadores

A melhoria contínua depende de métricas confiáveis. O ERP reúne indicadores essenciais — como produtividade, lead time, consumo de materiais e eficiência de equipamentos — permitindo que gestores acompanhem a evolução dos resultados ao longo do tempo.

Com esses dados, é possível:

-

definir metas realistas;

-

monitorar avanços;

-

comparar períodos;

-

validar ações de melhoria.

Dessa forma, o sistema se torna uma ferramenta indispensável para sustentar práticas de aprimoramento contínuo, criando uma cultura interna de evolução constante.

Crescimento escalável da empresa

Uma empresa industrial precisa estar preparada para crescer sem perder eficiência ou comprometer a qualidade dos produtos. O ERP industrial desempenha papel decisivo nesse processo ao criar uma estrutura capaz de acompanhar o aumento da demanda, a diversificação de operações e a ampliação da capacidade produtiva.

Sistema preparado para expansão e aumento da capacidade produtiva

Como o ERP centraliza e organiza todos os processos, ele permite que a empresa expanda seu volume de produção sem que isso resulte em descontrole operacional. À medida que a demanda cresce, o sistema se ajusta para:

-

gerenciar volumes maiores de dados;

-

integrar novas máquinas ou linhas de produção;

-

ampliar o controle de estoques e insumos;

-

sustentar estratégias mais complexas de planejamento.

Além disso, o ERP facilita a padronização de processos, o que é fundamental quando a empresa cresce e incorpora novos setores, unidades ou equipes. Quanto mais escalável e estruturado o sistema, mais fluido será o processo de expansão, reduzindo riscos e garantindo que a qualidade e a eficiência sejam mantidas.

Com isso, o ERP industrial se consolida como uma base estratégica para diferentes metodologias adotadas pela indústria, apoiando práticas modernas e preparando as empresas para alcançar níveis superiores de desempenho e competitividade.

Desafios da Indústria sem um ERP Industrial

A ausência de um sistema integrado de gestão afeta diretamente o desempenho operacional, a competitividade e a capacidade de crescimento das indústrias. Sem o apoio de um ERP industrial, os processos se tornam fragmentados, as informações deixam de fluir de maneira consistente e os gestores perdem a visibilidade necessária para tomar decisões assertivas. Esses desafios comprometem a eficiência da fábrica e dificultam sua adaptação às exigências do mercado moderno.

A seguir, estão os principais problemas enfrentados por empresas que ainda operam sem um sistema robusto de integração e gestão.

Processos desconectados

Quando a fábrica não conta com um ERP, cada setor tende a utilizar métodos próprios de controle, como planilhas, sistemas isolados ou registros manuais. Isso cria um ambiente altamente fragmentado, no qual informações importantes não circulam corretamente entre as áreas produtivas. A falta de integração dificulta o alinhamento entre produção, estoque, compras e qualidade, aumentando o risco de falhas, erros e retrabalhos.

Essa desconexão compromete a eficiência, pois impede que a empresa funcione como um sistema único e coordenado. O resultado é uma operação mais lenta, imprecisa e vulnerável a imprevistos.

Falta de visibilidade dos dados

Sem o ERP industrial, gestores têm dificuldade em visualizar o que está acontecendo na produção em tempo real. As informações chegam atrasadas, incompletas ou inconsistentes, tornando quase impossível identificar gargalos, acompanhar o desempenho das máquinas ou avaliar o uso da capacidade produtiva.

A falta de visibilidade impede ações rápidas e precisas, já que decisões passam a depender da coleta manual de dados ou da interpretação de diferentes relatórios não padronizados. Isso reduz o controle sobre a operação e favorece a ocorrência de erros.

Atrasos de produção

Em um ambiente sem integração, atrasos se tornam frequentes. Ordens de produção podem ser lançadas com dados incorretos, matérias-primas podem faltar sem aviso prévio e problemas no chão de fábrica podem levar horas para serem identificados. Cada atraso gera um efeito cascata que afeta outras etapas, prejudicando prazos de entrega e aumentando os custos operacionais.

Além disso, a ausência de um controle automatizado dificulta a identificação da causa raiz dos atrasos, o que impede melhorias consistentes no processo produtivo.

Estoques desorganizados

O estoque é um dos setores mais impactados pela falta de um sistema integrado. Sem o ERP industrial, é comum ocorrerem situações como:

-

falta de materiais essenciais para a produção;

-

excesso de itens parados;

-

divergências entre estoque físico e registrado;

-

compras desnecessárias devido à falta de informação confiável.

Essa desorganização gera desperdícios, aumenta custos e compromete o andamento da produção. Além disso, estoques desatualizados dificultam o planejamento e prejudicam a previsibilidade operacional.

Decisões baseadas em suposições, não em dados

Quando informações não são centralizadas e atualizadas automaticamente, os gestores passam a tomar decisões com base em percepções subjetivas, estimativas ou experiências passadas — o que representa um grande risco para a indústria.

Sem dados concretos sobre produtividade, custos, consumo de materiais e desempenho das máquinas, a empresa não consegue planejar adequadamente, prever cenários ou reagir de maneira eficiente. Isso gera ações imprecisas, desperdícios e perda de competitividade.

Operar sem um ERP industrial significa enfrentar desafios constantes que afetam diretamente a produtividade, a qualidade e o resultado final da fábrica. Essas limitações tornam evidente a importância de adotar um sistema capaz de integrar processos, proporcionar visibilidade e garantir decisões fundamentadas em dados confiáveis.

Como Escolher um ERP Industrial Alinhado à Transformação Digital

Escolher um ERP industrial adequado é uma decisão estratégica que impacta diretamente o desempenho operacional, a competitividade e a capacidade de evolução da empresa. Para que o sistema realmente apoie a transformação digital, ele precisa ir além das funções básicas de gestão e oferecer recursos que permitam integração, automação, inteligência operacional e escalabilidade.

A seguir, você encontrará os principais critérios para avaliar um ERP moderno, além de orientações práticas para analisar fornecedores e um checklist final que facilita a decisão.

O que avaliar em um sistema moderno

Ao buscar um sistema alinhado à transformação digital, é essencial analisar funcionalidades, arquitetura e capacidade de integração. Um ERP moderno precisa atender às necessidades específicas das operações industriais e oferecer tecnologias que sustentem o crescimento e a modernização da fábrica.

Capacidade de integração com automação e chão de fábrica

O sistema deve se comunicar com máquinas, sensores, dispositivos de coleta de dados e sistemas de automação. Essa integração permite acompanhar operações em tempo real, melhorar a precisão das informações e reduzir intervenções manuais.

Painéis de indicadores

Dashboards intuitivos e atualizados facilitam o monitoramento dos principais KPIs da produção, como OEE, lead time, custos e produtividade. Esses indicadores são essenciais para decisões rápidas e baseadas em dados.

Rastreabilidade completa

A rastreabilidade é fundamental para garantir controle de qualidade, atender normas e realizar auditorias com segurança. O ERP deve registrar lotes, insumos, etapas do processo produtivo e histórico de fabricação.

Escalabilidade

À medida que a indústria cresce, o ERP deve acompanhar a evolução. Um sistema escalável suporta aumento de demanda, novos produtos, mais unidades fabris e maior complexidade operacional sem perda de desempenho.

Interface amigável

A usabilidade é crucial. Um ERP com interface clara e intuitiva facilita a adoção por parte das equipes, reduz erros e acelera o processo de implantação.

Recursos focados no segmento industrial

O sistema precisa incluir funcionalidade específicas para o ambiente fabril, como:

-

controle de chão de fábrica;

-

gestão da produção;

-

ordens de fabricação;

-

planejamento da capacidade;

-

controle de estoque industrial;

-

gestão da qualidade.

Quando o sistema é projetado especialmente para a indústria, o alinhamento com as necessidades operacionais é muito superior.

Dicas para analisar fornecedores

Além do sistema em si, a escolha do fornecedor é decisiva para garantir uma implantação eficiente, suporte especializado e continuidade operacional. Algumas características devem ser observadas antes de fechar contrato.

Experiência com indústrias

O fornecedor precisa ter histórico comprovado de atuação no setor industrial. Isso garante que ele compreenda processos fabris, desafios produtivos e particularidades de diferentes segmentos.

Especialização em processos fabris

Empresas que atuam com foco no ambiente industrial conseguem oferecer soluções mais completas e orientadas às necessidades reais da produção. Essa especialização reduz erros de implantação e aumenta o valor entregue pelo sistema.

Flexibilidade do sistema

Cada indústria possui características próprias. Um bom ERP deve oferecer capacidade de personalização, adaptabilidade e modularidade, permitindo que a solução seja adequada ao modelo produtivo da empresa.

Esses fatores contribuem para uma escolha mais segura, alinhada às demandas atuais e futuras da organização.

Checklist final de escolha

Antes de finalizar a decisão, utilize este checklist para verificar se o sistema atende aos requisitos essenciais de um ERP moderno voltado à transformação digital:

-

Integra o chão de fábrica com automação e sensores?

-

Possui dashboards e indicadores estratégicos atualizados em tempo real?

-

Oferece rastreabilidade completa de insumos, lotes e processos?

-

É escalável e preparado para acompanhar o crescimento da empresa?

-

Tem interface intuitiva e fácil de usar?

-

Possui recursos específicos para a indústria e necessidades fabris?

-

O fornecedor tem experiência comprovada em projetos industriais?

-

O sistema pode ser adaptado ao processo produtivo da empresa?

-

Atende os requisitos de segurança, padronização e controle de dados?

Seguindo esses critérios, a empresa garante que o ERP industrial escolhido seja realmente capaz de apoiar sua transformação digital e fortalecer sua competitividade em longo prazo.

Conclusão

O avanço da transformação digital no setor industrial tornou indispensável a adoção de ferramentas capazes de integrar processos, automatizar atividades e fornecer dados confiáveis em tempo real. Nesse cenário, o ERP industrial se consolidou como o verdadeiro núcleo dessa evolução, atuando como a base estruturante que conecta todas as áreas da fábrica e viabiliza práticas modernas de gestão.

A digitalização deixou de ser apenas uma tendência para se tornar um requisito essencial de competitividade. Empresas que investem em processos integrados, rastreabilidade, visibilidade operacional e decisões orientadas por dados conseguem responder com mais agilidade às demandas do mercado, reduzir desperdícios e elevar sua eficiência produtiva. O ERP possibilita essa transição ao transformar informações dispersas em um fluxo contínuo, inteligente e estratégico.

No curto prazo, os benefícios são facilmente percebidos: redução de falhas, maior controle sobre estoques, otimização de recursos, mais produtividade e melhor uso da capacidade produtiva. Já no longo prazo, o sistema sustenta o crescimento escalável da empresa, fortalece práticas de melhoria contínua, facilita a adoção de tecnologias da Indústria 4.0 e aumenta a competitividade de forma sustentável.

Assim, ao centralizar dados, integrar setores e garantir precisão operacional, o ERP industrial não apenas acompanha a evolução tecnológica, mas impulsiona a indústria a operar em um novo patamar de eficiência e inteligência estratégica.