O avanço da tecnologia tem provocado transformações profundas na forma como as empresas industriais operam, e as metalúrgicas e indústrias estão entre as mais impactadas por esse movimento. Em um cenário de alta competitividade, clientes mais exigentes e margens de lucro apertadas, torna-se indispensável investir em soluções que automatizem processos, reduzam falhas e proporcionem informações confiáveis para a tomada de decisão.

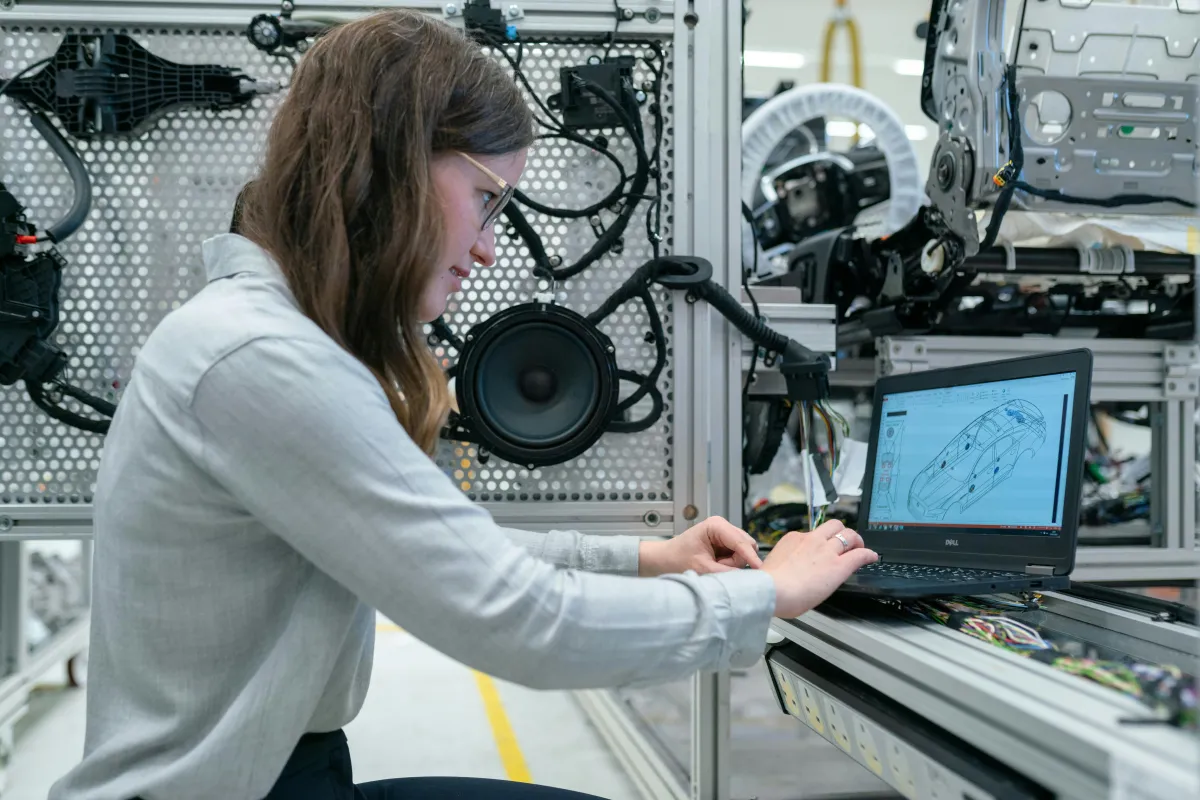

A automação industrial deixou de ser apenas uma vantagem estratégica e passou a ser uma condição de sobrevivência para muitas empresas. Dentro desse contexto, a gestão tecnológica tem papel central ao permitir que as operações sejam monitoradas em tempo real, que os recursos sejam utilizados de forma eficiente e que os gargalos sejam rapidamente identificados e corrigidos. A integração entre setores como produção, estoque, compras, manutenção, vendas e financeiro tornou-se essencial para garantir uma operação eficiente e escalável.

Essa nova realidade impôs às empresas o desafio de abandonar controles manuais ou sistemas genéricos e adotar ferramentas mais robustas e especializadas. A necessidade crescente por sistemas específicos para metalúrgicas e indústrias pesadas surge como uma resposta direta às demandas por maior produtividade, controle de processos, rastreabilidade e redução de custos operacionais.

Com isso, o presente conteúdo tem como objetivo explicar o que é um sistema para metalúrgicas e indústrias, como ele funciona na prática, suas principais diferenças em relação a softwares comuns de gestão, e por que sua implementação pode significar um salto competitivo significativo para o setor. Você também entenderá como essas soluções se integram ao ambiente fabril, como contribuem para a eficiência operacional e quais tecnologias estão por trás de sua eficácia.

O Que É um Sistema para Metalúrgicas e Indústrias

A expressão sistema para metalúrgicas e indústrias refere-se a soluções de software voltadas para a gestão integrada de operações industriais, com foco em processos complexos, produtivos e administrativos. Esses sistemas vão muito além de simples ferramentas de controle e são capazes de automatizar tarefas, padronizar fluxos, centralizar informações e gerar relatórios gerenciais e operacionais com alto grau de precisão.

Entre os principais tipos de sistemas utilizados estão:

-

ERP (Enterprise Resource Planning): Sistema de gestão integrado que abrange os setores administrativo, financeiro, compras, estoque, vendas, produção e recursos humanos. No contexto industrial, permite o controle de toda a cadeia de suprimentos, da matéria-prima ao produto final.

-

MES (Manufacturing Execution System): Sistema de execução de manufatura focado no chão de fábrica. Permite acompanhar a produção em tempo real, coletar dados das máquinas, registrar apontamentos de produção e controlar ordens de serviço.

-

MRP (Material Requirements Planning): Sistema de planejamento de necessidades de materiais. Ajuda a calcular o que precisa ser comprado ou produzido com base em previsões de demanda e ordens de produção.

Esses sistemas podem atuar de forma complementar ou estar integrados em uma única solução, a depender da complexidade e do porte da operação.

Enquanto sistemas genéricos se limitam a funcionalidades básicas e muitas vezes são desenhados para o comércio ou serviços, o sistema para metalúrgicas e indústrias é construído com base nas particularidades do setor industrial, como:

-

Controle de processos sequenciais e interdependentes;

-

Gestão de múltiplas etapas de produção;

-

Cálculo de custos industriais com absorção de mão de obra direta e indireta;

-

Rastreabilidade de lotes, peças, insumos e produtos acabados;

-

Gestão de manutenção preventiva e corretiva de máquinas;

-

Integração com dispositivos industriais, como sensores, CLPs e balanças;

-

Atendimento a requisitos técnicos e regulatórios específicos do setor.

Essas soluções são projetadas para lidar com grandes volumes de dados, operações simultâneas e alto nível de exigência de controle, fatores comuns em ambientes fabris. Por isso, empresas que optam por sistemas generalistas enfrentam dificuldades em adaptar fluxos produtivos, perdendo eficiência e limitando sua capacidade de crescimento.

Ao adotar um sistema para metalúrgicas e indústrias, a empresa consegue conectar todas as áreas operacionais, administrativas e estratégicas por meio de uma base única de dados. Isso possibilita uma visão abrangente e detalhada do negócio, identificando desperdícios, ineficiências e oportunidades de melhoria com rapidez.

Na realidade da produção industrial pesada, esse tipo de sistema se torna ainda mais relevante. As metalúrgicas, por exemplo, lidam com diversas variáveis: fundição de metais, usinagem, tratamentos térmicos, montagem de peças, controle de qualidade rigoroso, normas de segurança industrial e uma cadeia de fornecimento complexa. Gerenciar tudo isso de forma manual ou com ferramentas pouco especializadas compromete os resultados da operação.

Além disso, a natureza repetitiva e contínua de muitos processos industriais exige controle em tempo real e respostas rápidas a qualquer desvio. Um sistema para metalúrgicas e indústrias permite, por exemplo, que o gestor identifique em minutos uma falha de máquina que está gerando produtos com defeito, evitando perdas e retrabalho. Também permite acompanhar o rendimento dos colaboradores, comparar turnos de produção e prever a necessidade de insumos com base em ordens de serviço futuras.

Outro ponto crucial é a capacidade desses sistemas de integrar-se com dispositivos e sensores industriais (Internet das Coisas - IoT), que alimentam o sistema com dados automaticamente. Isso elimina a necessidade de apontamentos manuais e reduz erros. A conectividade com balanças industriais, sistemas de etiquetas RFID, coletores de dados e controladores lógicos programáveis (CLPs) proporciona uma operação moderna, ágil e extremamente precisa.

A gestão inteligente promovida por um sistema para metalúrgicas e indústrias transforma a fábrica em um ambiente digital, onde decisões podem ser tomadas com base em indicadores sólidos, e não em suposições. Isso representa uma evolução significativa na forma como as indústrias operam e se posicionam no mercado.

Na prática, trata-se de deixar para trás planilhas desatualizadas, sistemas isolados e processos manuais para adotar uma solução integrada que conecta pessoas, máquinas, produtos e informações em tempo real. O resultado é uma operação mais eficiente, previsível, segura e rentável.

Com a crescente complexidade dos processos industriais e a necessidade de inovação constante, investir em um sistema para metalúrgicas e indústrias deixou de ser uma alternativa e passou a ser uma decisão estratégica essencial para empresas que desejam competir em alto nível.

3. Principais Módulos de um Sistema para Metalúrgicas e Indústrias

Um dos grandes diferenciais do sistema para metalúrgicas e indústrias é sua estrutura modular, permitindo que diferentes áreas da empresa sejam integradas e geridas a partir de um único ambiente digital. A seguir, destacamos os módulos mais relevantes para o setor:

3.1. Controle de Produção

Esse é o coração do sistema. O módulo de produção permite planejar, programar, executar e acompanhar as ordens de produção em tempo real. O gestor visualiza o status de cada lote ou peça, desde a liberação da ordem até a finalização, com total rastreabilidade.

Com isso, é possível:

-

Identificar gargalos produtivos;

-

Medir a eficiência por turno ou por colaborador;

-

Apontar tempo de máquina parada e suas causas;

-

Reduzir o retrabalho por meio do controle de qualidade integrado.

3.2. Gestão de Estoques e Insumos

Em uma indústria metalúrgica, o controle do estoque de matéria-prima (aço, alumínio, cobre, entre outros) é fundamental. Um sistema para metalúrgicas e indústrias permite controlar entradas, saídas, perdas, reservas por ordem de produção e inventários rotativos.

Esse módulo também auxilia:

-

No controle de produtos semiacabados e acabados;

-

Na gestão de materiais por lote, validade ou localização;

-

Na geração automática de requisições de compra com base no consumo real.

3.3. Compras e Suprimentos

O módulo de compras atua de forma integrada com estoque, produção e financeiro. Quando o sistema identifica que um material está próximo do mínimo necessário, pode gerar automaticamente uma solicitação de compra, agilizando o processo.

Entre suas funções estão:

-

Histórico de fornecedores e prazos de entrega;

-

Comparação de cotações;

-

Integração com pedidos de produção;

-

Controle de aprovação de compras por níveis hierárquicos.

3.4. Vendas e CRM Industrial

Para indústrias que fabricam sob encomenda, é fundamental ter um processo comercial bem estruturado. O módulo de vendas permite gerenciar orçamentos industriais, pedidos personalizados, aprovações comerciais e faturamento.

Além disso, é possível:

-

Ter uma base de clientes e histórico de negociações;

-

Acompanhar margens de lucro por produto ou cliente;

-

Integrar pedidos diretamente ao planejamento de produção.

3.5. Gestão da Qualidade

Qualidade é um fator crítico na produção industrial, especialmente em metalúrgicas que fornecem para setores como automotivo, energia ou construção. O sistema para metalúrgicas e indústrias oferece ferramentas para registrar inspeções, aprovações, não conformidades e planos de ação corretiva.

Esse módulo também contempla:

-

Controle de qualidade na entrada de insumos;

-

Padrões de inspeção por tipo de produto;

-

Rastreabilidade de produtos rejeitados ou retrabalhados;

-

Registro digital de certificados e testes.

3.6. Financeiro e Fiscal

Esse módulo garante que todas as movimentações financeiras estejam integradas ao fluxo produtivo e comercial da empresa. Com isso, é possível:

-

Gerar previsões de contas a pagar e a receber;

-

Controlar adiantamentos de clientes ou fornecedores;

-

Emitir notas fiscais eletrônicas (NF-e) diretamente pelo sistema;

-

Atender às exigências do SPED Fiscal e Contábil.

Tudo isso com informações precisas e atualizadas em tempo real.

3.7. Manutenção de Máquinas e Equipamentos

Equipamentos parados afetam diretamente a produção e os lucros. Por isso, o módulo de manutenção do sistema para metalúrgicas e indústrias ajuda a programar manutenções preventivas e controlar corretivas com agilidade.

Suas funcionalidades incluem:

-

Calendário de manutenções periódicas;

-

Registro de falhas e intervenções técnicas;

-

Controle de peças e insumos de manutenção;

-

Indicadores de tempo médio entre falhas (MTBF) e tempo médio de reparo (MTTR).

3.8. Indicadores de Desempenho (KPIs)

A gestão industrial moderna exige controle absoluto sobre os números. O sistema oferece dashboards com indicadores essenciais, como:

-

OEE (Eficiência Geral dos Equipamentos);

-

Custo de produção por peça, por ordem ou por centro de custo;

-

Produtividade por operador;

-

Percentual de perdas, retrabalho e refugo.

Esses KPIs permitem decisões estratégicas e imediatas, com base em dados confiáveis.

4. Como Funciona na Prática

A implantação e o uso diário de um sistema para metalúrgicas e indústrias seguem uma estrutura organizada, que respeita as particularidades do setor industrial. O funcionamento prático passa por três estágios fundamentais: implantação, operação e integração com tecnologias avançadas.

4.1. Implantação do Sistema

O processo de implantação começa com um diagnóstico detalhado da operação da empresa. Nessa fase, os consultores de sistema identificam:

-

Fluxos produtivos existentes;

-

Pontos críticos e gargalos;

-

Necessidades específicas por setor (produção, manutenção, qualidade etc.).

A partir desse diagnóstico, o sistema é parametrizado para refletir a realidade da empresa. Ou seja, o software é moldado conforme as regras internas de operação, como tipos de produto, estruturas de produção (BOM), roteiros de fabricação, centros de custo, formas de controle de estoque, entre outros.

Após a configuração inicial, a equipe recebe treinamento e o sistema é validado com dados reais (fase de testes). A migração dos dados existentes é feita com segurança e o go-live é programado para ocorrer de forma gradual ou total, conforme a estratégia da empresa.

4.2. Operação Diária

Após a implantação, o sistema para metalúrgicas e indústrias passa a ser o núcleo de todas as operações. A rotina da empresa é centralizada na plataforma, que coordena e registra todas as atividades em tempo real.

Por exemplo:

-

A equipe comercial insere um pedido de venda, que automaticamente gera uma ordem de produção.

-

O setor de PCP programa a ordem no calendário da fábrica e verifica a disponibilidade de máquinas e insumos.

-

O estoque reserva os materiais, e o chão de fábrica inicia a produção, fazendo apontamentos por terminal ou tablet.

-

Os supervisores acompanham o avanço da produção por telas visuais, sem precisar de planilhas ou papel.

-

O setor de qualidade registra inspeções e libera o produto final.

-

O financeiro emite a nota fiscal com os dados puxados diretamente do sistema.

Essa integração garante que todas as áreas estejam conectadas, evitando retrabalho, perda de dados ou informações desencontradas.

4.3. Integração com Equipamentos e IoT

Outro diferencial do sistema para metalúrgicas e indústrias é sua capacidade de se conectar a equipamentos, sensores e dispositivos industriais. Por meio de tecnologias como IoT (Internet das Coisas), o sistema coleta dados diretamente das máquinas, como:

-

Horas de operação;

-

Temperatura de funcionamento;

-

Ciclos de produção por minuto;

-

Alertas de falha ou necessidade de manutenção.

Esses dados são enviados automaticamente ao sistema, eliminando a necessidade de inserção manual. O resultado é uma operação mais precisa, ágil e confiável.

Além disso, é possível integrar balanças industriais, leitores de código de barras, coletores de dados e etiquetas RFID. Tudo isso reforça a rastreabilidade e reduz os riscos de erro humano.

5. Vantagens de Usar um Sistema Específico para Metalúrgicas

A adoção de um sistema para metalúrgicas e indústrias traz inúmeros benefícios estratégicos, operacionais e financeiros. A seguir, destacamos as vantagens mais relevantes:

| Benefício | Descrição |

|---|---|

| Maior eficiência operacional | Automatiza tarefas, reduz o tempo de produção e melhora o controle do fluxo de trabalho. |

| Redução de desperdícios | Ajuda a controlar perdas de matéria-prima, retrabalho e refugo por meio de indicadores e alertas. |

| Rastreabilidade total | Cada item produzido tem um histórico detalhado de insumos utilizados, operadores envolvidos, etapas realizadas e inspeções efetuadas. |

| Informações em tempo real | Todos os dados da produção, estoque, vendas e manutenção são atualizados constantemente e podem ser acessados a qualquer momento. |

| Integração entre setores | Evita silos de informação e garante que todos os departamentos trabalhem de forma coordenada. |

| Melhor tomada de decisão | A geração de relatórios e dashboards personalizados permite decisões mais rápidas e precisas. |

| Conformidade com normas e certificações | Ajuda a cumprir requisitos técnicos, legais e fiscais com maior facilidade. |

| Redução de custos | Otimiza recursos, reduz retrabalhos, melhora a gestão de compras e aumenta a produtividade. |

Essas vantagens se tornam ainda mais evidentes em operações complexas, com múltiplas etapas produtivas, diversidade de produtos e grandes volumes de produção. Um sistema para metalúrgicas e indústrias contribui diretamente para que a empresa se torne mais competitiva, ágil e lucrativa.

6. Casos de Uso: Exemplos Reais de Aplicação

A aplicação de um sistema para metalúrgicas e indústrias pode variar conforme o porte, o segmento e o nível de maturidade digital da empresa. Ainda assim, existem padrões de uso que se repetem e demonstram claramente os benefícios práticos da ferramenta.

Exemplo 1: Redução no Tempo de Setup de Máquinas

Uma metalúrgica de médio porte especializada em peças usinadas sofria com a perda de tempo na preparação de máquinas entre lotes. Após a implementação do sistema para metalúrgicas e indústrias, foi possível programar setups com base em ordens agrupadas por características semelhantes, reduzindo o tempo de preparação em 30%. Essa mudança gerou um ganho direto na capacidade produtiva da planta.

Exemplo 2: Rastreabilidade de Lotes em Indústria de Fundição

Uma indústria de fundição enfrentava dificuldades em controlar a rastreabilidade dos produtos entregues. Ao adotar o sistema, cada lote de matéria-prima passou a ser vinculado a uma ordem de produção, e os dados de temperatura, molde, operador e inspeção passaram a ser registrados automaticamente. Quando surgia um problema no cliente, a empresa podia identificar rapidamente a origem, corrigir a falha e evitar novas ocorrências.

Exemplo 3: Previsão de Compras com Base em Consumo Real

Uma indústria de fabricação de estruturas metálicas sofria com a falta de materiais e com compras urgentes que elevavam o custo. O sistema para metalúrgicas e indústrias passou a analisar o consumo histórico de aço e perfilados, sugerindo compras automáticas com antecedência. Isso reduziu em 20% os custos com compras emergenciais e melhorou o relacionamento com fornecedores.

7. Como Escolher o Melhor Sistema para Sua Indústria

A escolha do sistema para metalúrgicas e indústrias ideal não deve se basear apenas no preço, mas sim na aderência às necessidades da operação e na capacidade de evoluir junto com o crescimento da empresa.

Verifique a Especialização no Segmento

Nem todos os sistemas ERP ou de gestão industrial são criados para ambientes fabris complexos. Prefira soluções desenvolvidas com foco em metalurgia, usinagem, fundição, caldeiraria ou fabricação pesada. Isso garante que as funcionalidades estarão alinhadas com a sua realidade.

Avalie os Módulos Disponíveis

Confira se o sistema oferece os módulos que sua empresa precisa, como:

-

Planejamento e Controle da Produção (PCP);

-

Gestão de estoque técnico e industrial;

-

Apontamento de produção no chão de fábrica;

-

Controle de qualidade;

-

Manutenção de máquinas;

-

Relatórios gerenciais industriais.

Um sistema com arquitetura modular permite expandir conforme a necessidade, sem investimentos desnecessários no início.

Priorize a Integração entre Áreas

O verdadeiro valor de um sistema para metalúrgicas e indústrias está na integração. Certifique-se de que o sistema conecta os setores de forma fluida — da venda à expedição — com fluxo contínuo de dados.

Verifique Suporte e Treinamento

A implementação de um sistema envolve mudança cultural. Por isso, o suporte técnico, o treinamento da equipe e a assistência na adaptação dos processos são fundamentais. Dê preferência a fornecedores que tenham experiência prática no seu tipo de operação.

Analise a Escalabilidade da Solução

Sua empresa pode crescer, lançar novos produtos, abrir unidades ou atender novos mercados. O sistema escolhido deve estar preparado para acompanhar essa expansão sem precisar ser substituído em pouco tempo.

Considere a Infraestrutura Tecnológica

Soluções em nuvem vêm ganhando espaço por oferecerem maior flexibilidade, segurança e acesso remoto. Verifique se o sistema para metalúrgicas e indústrias pode ser hospedado na nuvem ou localmente, e qual opção melhor atende à sua realidade.

8. Tendências Tecnológicas para Sistemas Industriais

O universo da automação industrial está em constante evolução. As tecnologias que se integram aos sistemas industriais estão cada vez mais avançadas, ampliando os benefícios operacionais e estratégicos.

ERP com Inteligência Artificial

A inteligência artificial permite que o sistema para metalúrgicas e indústrias aprenda com os dados históricos e ofereça sugestões automáticas de melhoria, como:

-

Redução de desperdício;

-

Melhoria do sequenciamento de produção;

-

Identificação de desvios operacionais.

Big Data e Análise Preditiva

Com a coleta de grandes volumes de dados em tempo real, torna-se possível prever cenários e comportamentos. Isso permite agir preventivamente diante de riscos, como falhas em equipamentos ou escassez de matéria-prima.

Painéis de Controle (Dashboards) em Tempo Real

A visualização de dados operacionais em dashboards personalizáveis é uma funcionalidade essencial para decisões rápidas e embasadas. O gestor consegue ver, por exemplo:

-

A performance da produção no turno atual;

-

O número de ordens em atraso;

-

As máquinas com maior tempo ocioso.

Conectividade com Dispositivos Móveis

A mobilidade passou a ser exigida também no ambiente fabril. Tablets, smartphones e coletores de dados conectados ao sistema permitem que operadores e supervisores tenham autonomia e agilidade na operação.

Integração com Cadeias de Suprimentos Digitais

Um sistema para metalúrgicas e indústrias moderno deve ser capaz de integrar fornecedores e clientes no mesmo ambiente, compartilhando previsões, prazos, documentações e dados de produção de forma segura e digital.

Conclusão

O cenário industrial atual exige que as empresas sejam mais ágeis, produtivas e capazes de adaptar-se rapidamente às mudanças do mercado. A adoção de um sistema para metalúrgicas e indústrias representa uma das principais alavancas para essa transformação. Ele deixa de ser apenas uma ferramenta de controle para se tornar um agente estratégico que conecta todas as áreas da operação industrial.

Ao longo do conteúdo, ficou evidente que esse tipo de sistema não apenas automatiza tarefas rotineiras, mas também fornece uma base sólida de dados para a tomada de decisões mais rápidas, assertivas e fundamentadas. Sua aplicação prática envolve desde o planejamento de produção até a entrega final do produto ao cliente, passando por todas as etapas de controle, análise e melhoria contínua.

Soluções com foco industrial trazem módulos adaptados às exigências da metalurgia e da produção pesada. O uso de tecnologias como inteligência artificial, IoT, dashboards em tempo real e integração com equipamentos de chão de fábrica reforçam ainda mais os ganhos em produtividade, rastreabilidade e eficiência.

Além disso, o processo de escolha de um sistema para metalúrgicas e indústrias deve considerar a compatibilidade com os processos existentes, a possibilidade de personalização, o suporte oferecido pelo fornecedor e o potencial de crescimento do sistema junto com a empresa. A tecnologia certa pode ser o diferencial competitivo que faltava para reposicionar o negócio, melhorar margens e elevar a qualidade da entrega.

A modernização da gestão industrial é uma jornada contínua. O investimento em um sistema especializado é um passo essencial nessa direção. Quanto mais cedo a empresa der esse passo, mais rápido poderá colher os frutos de uma operação conectada, inteligente e alinhada às exigências do mercado atual e futuro.

Confira mais conteúdos no blog!